> 应用领域

> 应用领域

光刻机是在半导体领域必不可少的设备,无论生产制造什么样的芯片,都脱离不了光刻机,如果说航空发动机代表了人类科技领域发展的top水平,那么光刻机则是半导体工业界耀眼的明珠,其具有技术难度高、单台成本大、决定集成密度等特点。而目前先进的光刻机是荷兰ASML生产的EUV光刻机,华为麒麟990 5G版初次采用了7nm EUV技术,EUV技术也叫紫外光刻(Extreme Ultraviolet Lithography),它以波长为10-14nm的极紫外光作为光源的光刻技术。具体为采用波长为13.5nm的紫外线,目前1-4代光刻机使用的光源都属于深紫外光,而5代EUV光刻机则属于极紫外光。 本文主要介绍MicroFab的Inkjet技术在EVU上的应用。光刻是制造芯片的关键技术,光刻机通过光源发出的光通过具有图形的光罩(Reticle Mask,又称掩模版)在经过缩图透镜将光罩的图案照射到涂有光刻胶的硅片上,光刻胶在见光后会发生性质变化,从而使光罩上的图形在硅片上刻录,使硅片具有电子路线的作用。 EUV(极紫外光)的产生是通过激光将锡滴作为燃料使其产生等离子体的过程。LPP EUV(激光等离子体极紫外光源)是将高功率的的二氧化碳激光打在直径约为20μm的锡液滴上,通过高功率激光使锡滴膨胀蒸发形成锡蒸汽,然后将蒸汽加热产生等离子体,这个过程会产生极紫外光。产生EUV的燃料可以是锡(Sn)、氙(Xe)、锂(Li),由于氙(Xe)和锂(Li)在实际测试中其产生的功率及工艺无法达到生产要求,锡滴被作为EUV制造的理想燃料。 LPP EUV系统主要包括锡滴发生器、激光器、源收集器、辐射收集器组成。锡滴发生器用于产生作为燃料的锡液滴,用于产生20μm的锡滴;激光器用于提供能量源,用于激发锡滴,通过引导激光束至锡滴来激发锡滴产生等离子体;源收集器是一个中空的腔体,其内部为真空环境用于支持等离子体;辐射收集器接收EUV辐射,在产生等离子体的过程中会发生EUV辐射,通过辐射收集器进行收集并将辐射狙击成EUV光束进行后续工作。 其步骤为:1、锡液发生器使锡液滴落入真空室。2、脉冲式高功率激光器击中从旁飞过的锡液滴—每秒50,000次。Laser分为两部分,前脉冲和功率放大器。前脉冲和主脉冲击中锡液使其气化。3、锡原子被电离,产生高强度的等离子体。4、收集镜捕获等离子体向所有方向发出的 EUV 辐射,汇聚形成光源。5、将集中起来的光源传递至光刻系统以曝光晶片。 EVU的锡液滴发生装置主要是由MicroFab提供的喷墨压电头组装而成。锡滴发生器主要包含储液器、锡材料、定制化的压电喷头、加热器。储液器用于存储燃料液体,燃料液体由锡材料制成,在超过235℃高温下融化,在气体压力作用下通过压电喷头挤出,由于瑞利破碎形成液滴。 锡滴产生原理:定制化的压电喷头中心一端有3-5μm的小孔为毛细玻璃管,毛细玻璃管外壁粘结压电陶瓷,压电陶瓷在电信号的作用下会发生形变产生振动,振动从压电陶瓷传递至毛细玻璃管。储液器连接至毛细玻璃管的另一端,储液器中的锡材料在加热到高于235℃时形成锡溶液,锡溶液在气压作用下从毛细玻璃管挤出,产生束流。在没有压电陶瓷的情况下,束流将在液滴发生一段距离(约喷嘴直径的100-1000倍)后自然破碎形成液滴,其液滴直径大约为喷嘴直径的2倍或略小,两液滴间隔是喷嘴直径的大约4.5倍,虽然毛细玻璃管外壁没有压电陶瓷的作用液可以产生瑞利破碎,但压电陶瓷可以通过控制毛细玻璃管内的压力控制瑞利破碎,从而使形成液滴的位置更加明确。 如果喷嘴的直径为4μm,燃料液滴可以通过瑞利破碎形成约7μm直径的液滴,液滴分开大约18μm的距离,喷嘴的液滴产生速率对应的瑞利频率与喷嘴处燃料的平均速度和喷嘴的直径相关。 虽然在没有压电陶瓷制动的情况下也可以发生燃料液体束流的瑞利破碎,但压电陶瓷可以通过控制毛细玻璃管内的压力控制瑞利破碎,调制毛细玻璃管内的压力调制离开喷嘴的液体燃料的排出速度,并使液体燃料的束流在离开喷嘴之后以受控制的方式直接破碎为液滴。如果通过压电陶瓷施加的频率足够接近瑞利频率,则燃料液滴形成,液滴被分开的距离由离开燃料喷嘴的平均排出速度和由压电陶瓷施加的频率决定。

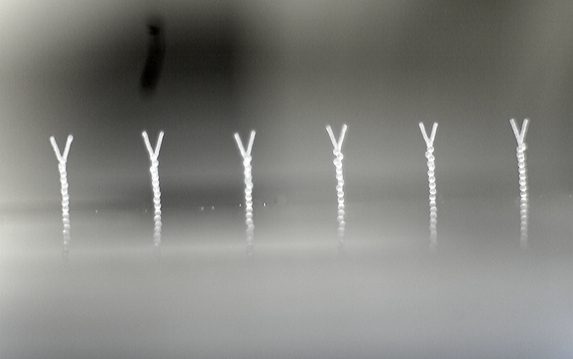

在基于使用液态金属液滴目标的激光等离子体的高亮度EUV光源的研究中,相关研究团队展示了基于激光等离子体的极紫外(EUV)辐射源的研究,该激光等离子体是由于纳秒Nd:YAG激光器的辐射与由低温共晶铟锡合金组成的液态金属液滴目标相互作用而产生的。液滴发生器使用商用喷头(MicroFab)构建,并根据强制毛细管射流分解原理进行操作。证明了液滴质心位置的长期空间稳定性,均方根偏差为~0.5 μm。使用低温工质代替纯锡提高了液滴发生器的可靠性和使用寿命。对于液滴目标上激光辐射的时空平均功率密度4×1011Wcm-2和辐射等离子体直径~80μm,激光能量转换为EUV辐射能量的平均效率为13.5±0.135nm等于2.3% (2π sr)–1。使用双脉冲方法,研究人员对源操作的重复脉冲机制进行了建模,并证明了其稳定运行的可能性,重复率达8kHz,液滴生成重复率超过32kHz,这将允许源亮度大到 ~0.96kW(mm2sr)–1。(上图显示了在激光脉冲冲击后1.3毫秒时液滴的阴影照片,从与激光光轴成90度和17度的两个方向拍摄。液滴直径83μm,液滴重复频率33kHz,Plas=2×1011Wcm2。在图a中,聚焦激光束从右向左传播,在图b中,与图像平面成17°,液滴序列中心的白色辉光是目标等离子体的辉光,图a中液滴轨迹左侧的黑色形成和图b中的黑色圆圈对应于具有以下形状的变形目标液滴具有弯曲边缘的薄圆盘。对于超过2.3毫秒的延迟,可以观察到出现在这个圆盘上的破裂,并且它开始分裂成小碎片。很容易估计,在这种情况下,圆盘厚度不超过200-250nm,并且由于烧蚀而导致的目标物质的蒸发会降低该厚度。)

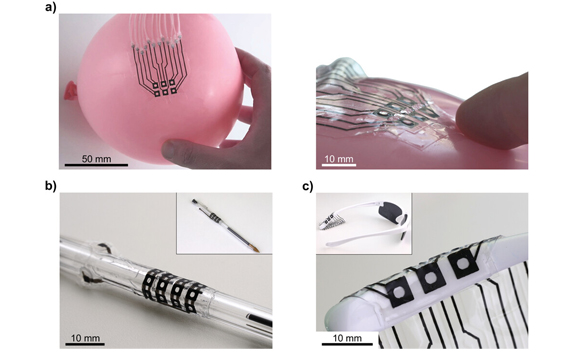

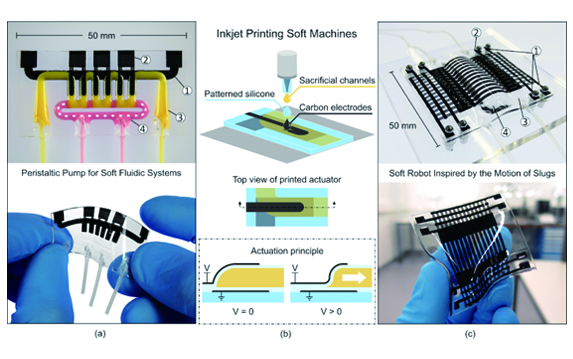

当今时代电子技术迅猛发展,传统的刚性电子产品已无法满足人们对电子产品便利性、人机交互能力以及舒适性的使用要求,从而限制了该类产品在日常生活中的实际应用,而可延展柔性电子技术可以在保持产品系统完整性的同时具备一定程度的拉伸、弯曲以及扭转等形变能力,受到了国内外电子产业界的广泛关注。可延展柔性电子技术是指在具备一定拉伸、弯曲以及扭转能力的聚合物薄膜基材上通过直写、转印等方式形成具有导电能力的互连电路图形的新型电子技术,其产品因在保持系统功能完整性的同时具备一定程度的拉伸、弯曲以及扭转等形变能力,可以应用在复杂的三维工作曲面环境中,大大地提高了此类电子产品的应用便捷度以及应用范围。目前,可延展柔性电子技术在光伏、显示、传感器等领域得到了快速的发展,出现了可延展太阳能电池面板、柔性有机电致发光器件(OLED)、电子纸(E-paper)、柔性智能标签(Smart tag)、柔性电池等应用。柔性电子制造过程通常包括:材料制备、沉积、图案化、封装, 可通过卷到卷(R2R)基板输送进行集成。 喷墨打印技术经过不断发展已经在工业生产中变得越来越常见,打印机工作原理是以热感或压电的方式将喷头腔体内的油墨以极细小的液滴喷射出来,在柔性衬底上形成设计的图案。MicroFab公司的Jetlab系列产品可以实现在任意3D对象上, 包括曲面的柔性表面打印任何电路结构。

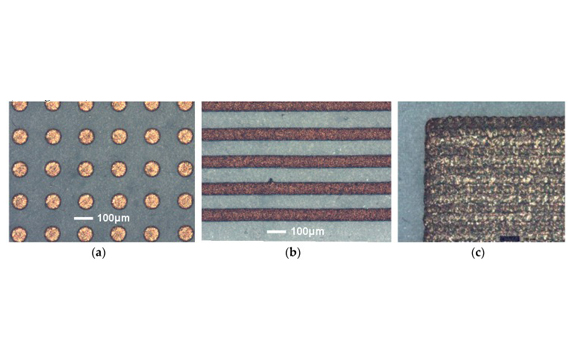

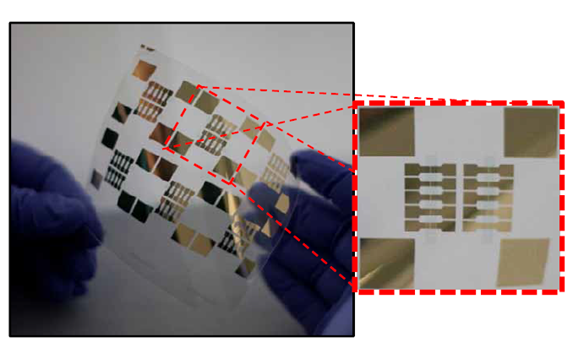

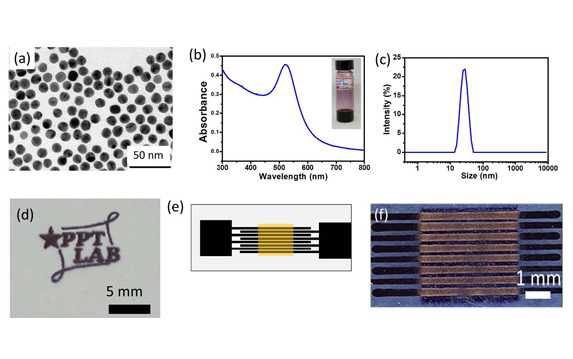

印刷电子(PE)技术显示出实现低成本和柔性电子产品的巨大潜力,能够对热敏或压敏材料进行图案化。在PE市场的未来发展中,使用喷墨打印等低成本和卷对卷工艺生产高导电、高分辨率图案的能力是制造印刷电子产品和显示器的关键技术组成部分。在"将聚丙烯酸涂层的银纳米粒子墨水喷墨打印到像素尺寸小于100微米的纸上"的研究中,相关研究团队展示了将聚丙烯酸(PAA)封端的银纳米粒子分散体喷墨打印(MicroFab Jetlab 4喷墨打印系统)到纸上,以实现高导电性电子互连。研究人员表征了喷墨图案特征的最终打印质量、特征几何形状和电气性能,并展示了高分辨率打印、亚100微米特征尺寸、银纳米粒子材料在柔性纸基板上的应用。将这些材料打印到相纸上,然后在暴露于相纸中的氯化物时进行化学触发烧结。研究人员研究了基板温度对从室温到50°C的印刷银材料性能的影响。在室温下,平均厚度为500nm、宽度为85µm的单层印刷特征的电阻率为2.17×10-7Ω·m,是体银 (RBS) 电阻率的13倍。当通过叠印连续层或通过减小印刷间距来实现时,电阻率最初随着材料厚度的增加而降低,并且在以75µm间距叠印两次并且单遍印刷间距在60和80µm,线厚可达 920nm。随着厚度的进一步增加,电阻率增加并在15µm的打印间距下达到RBS的27倍。在将基板适度加热至50°C时,形成了更致密的银纳米颗粒薄膜,将单次打印的厚度降低至200nm,并实现了接近五倍RBS的较低材料电阻率。(图a-c显示了来自50µm喷嘴的打印点阵列、线和2D焊盘的示例。从图中的光学图像可以看出,打印质量良好,点(直径80µm)形状和大小一致,并且没有形成卫星液滴。通过选择合适的打印间距,液滴可以形成具有理想特性且几乎没有不规则或凸起的连续线条(参见图b,打印间距65µm)。)

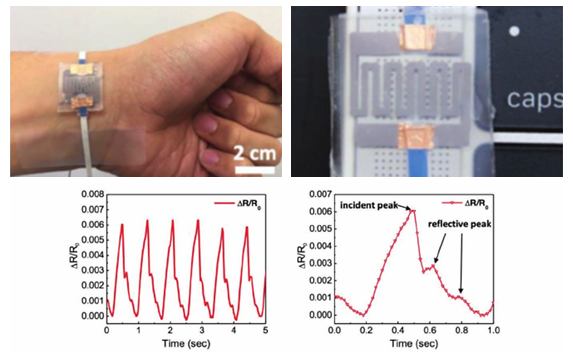

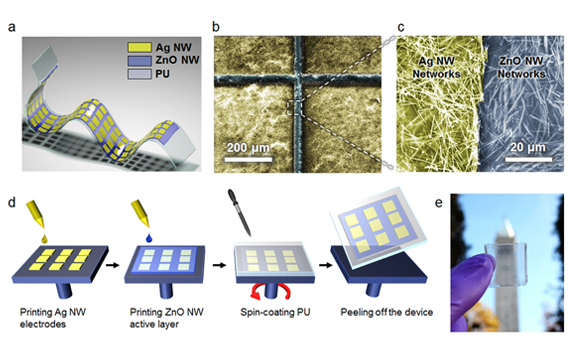

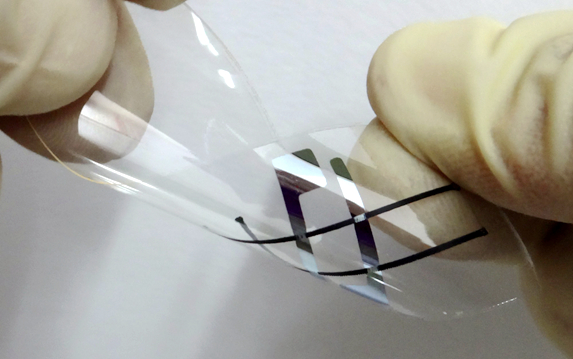

柔性电子材料具有高灵敏度、可弯折等优点,具有可穿戴性,可应用于各类柔性传感器,如压力传感器、触觉传感器、气体分子传感器等。在电子皮肤、医疗监测、智能机器人等方面应用广泛。上图所示为基于银纳米线(AgNW)喷墨打印的柔性电阻式压力传感器,灵敏度达0.48 kPa-1。

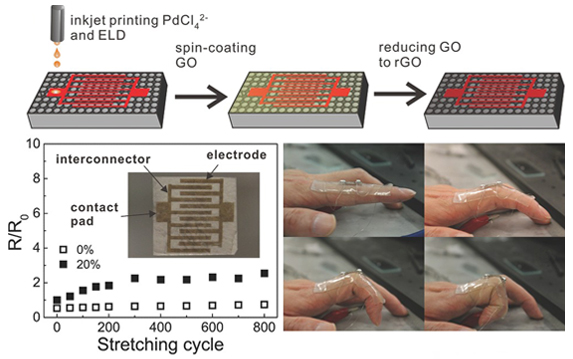

相关研究团队报告了一种新的生物模拟弹性体花瓣(E-petal),它可以作为多功能基片,用于制作全向可拉伸和可印刷的薄膜电子金属导体,而不需要任何预拉伸或光刻工艺。E-petal是使用天然玫瑰花瓣作为模具通过高度可扩展的一步软光刻复制制作的。E-petal的上表面具有连续的三维微尺度陨石坑状地形,而不是用于可伸缩电子器件的传统的平面弹簧体衬底,其中的尖锐脊充当止裂边缘。也就是说,当导电材料如金属薄膜沉积在顶部时,尖锐的脊线可以有效地阻止在大应变下形成的导电层中微裂纹的扩展。因此,导电层的电阻在大应变变形中表现出显著的稳定性。 通过溶液处理方法在E-petal上轻松制造可拉伸导体是可印刷电子应用的理想选择。作为概念验证,研发团队开发了一种应变传感器,使用“E-petal”上打印的可拉伸金属电极作为电子皮肤。如上图所示,初次用喷墨打印技术在E-petal上打印出六对由Cu和Ag双分子层(Ag on Cu on top)构成的具有互连和触点的指间电极。用PMETAC对E-petal进行了改性。然后[PdCl4]2-根据图案设计将含墨喷墨打印到E-petal上,然后对Cu和Ag进行连续ELD,形成Ag/Cu电极、互连线和触点的双层结构。电极宽度为650µm,间隙为350µm。随后,将氧化石墨烯(GO)自旋涂覆在Ag/Cu电极上,并还原形成还原氧化石墨烯(rGO)薄层。

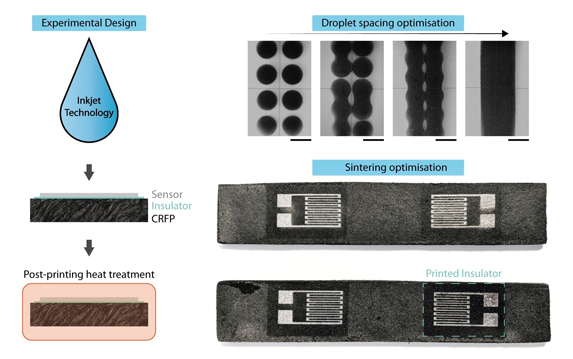

喷墨打印技术能够在表面上非接触式沉积导电油墨等功能材料,从而减少污染和基材损坏的风险。在印刷电子产品中,喷墨技术提供了控制沉积材料体积的显着优势,因此可以微调打印几何形状,这对于最终印刷电子产品的性能至关重要。功能性墨水的喷墨打印可用于生产传感器,以检测碳纤维增强复合材料 (CFRC) 组件等机械结构的故障,而不是使用易发生分层的附加传感器。在“在碳纤维增强尼龙复合材料上集成制造新型喷墨印刷银纳米颗粒传感器”的研究中,基于银纳米颗粒的应变传感器通过使用喷墨打印(MicroFab Jetlab 4xl喷墨打印系统)直接嵌入绝缘碳纤维层压板中,以实现优化的导电和粘合几何形状,形成压阻应变传感器。在喷墨打印优化过程之后,评估了传感器的电导率和粘附性能。最后,通过使用弯曲装置对传感器进行量化,该装置施加了预定的应变,随着电阻随着应变的增加而增加,响应表明准确的灵敏度。将传感器直接嵌入CFRC的能力可防止使用界面粘合剂,这是由于分层而导致故障的主要来源。(2021)

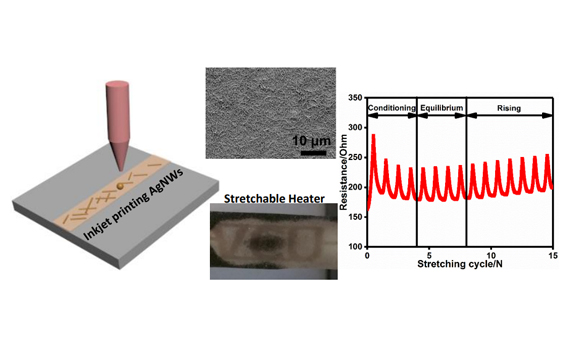

喷墨打印是一种用于大规模打印柔性和可拉伸电子产品的有前途的技术。然而,银纳米线 (AgNWs) 的喷墨印刷仍然存在许多挑战。在“用于可拉伸加热器的银纳米线的喷墨打印”的研究中,展示了在柔性基板上喷墨打印高浓度AgNW墨水,然后将液态聚二甲基硅氧烷(PDMS)旋涂在打印的AgNW图案上以形成可拉伸导体。相关研究团队分析了在各种拉伸/释放循环期间可拉伸AgNW导体的表面微观结构和电性能之间的关系。作为形态变化的结果,可以观察到电阻变化的三个连续阶段,包括调节、平衡和上升阶段。该研究团队还证明了喷墨打印(MicroFab Jetlab 4喷墨打印系统)的可拉伸AgNW导体可用作可拉伸加热器。(2018)

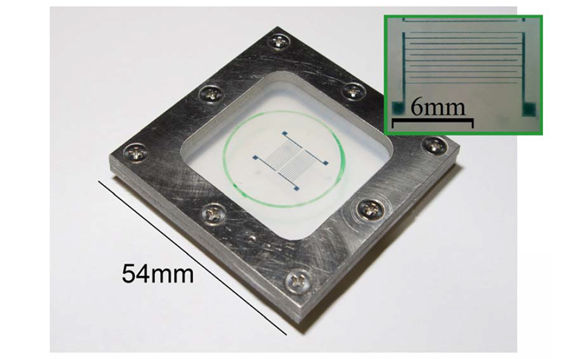

喷墨打印全聚合物弯曲板波传感器。使用孔径为40μm的MicroFab喷头在18μm厚的PVDF薄膜上打印墨水。打印的传感器和电极布局如图所示。使用该喷头、墨水和基板可实现的线宽约为100μm,从而产生400μm的声波波长。在这项工作中使用了声波波长为800μm的传感器。

RFID标签天线是按照射频识别所要求的功能而设计的电子线路,其性能对RFID系统的性能有着重要影响。目前,RFID标签天线的制备方法主要有蚀刻法、电镀法及导电油墨印刷法等。其中,蚀刻法存在成本高、 生产流程复杂、生产过程慢、精度较低及环境污染等问题;电镀法的小量生产成本昂贵,但大批量生产所需的设备投资又较高。导电油墨印刷法按照印制设备原理可分为丝网印制、凹版印制、柔性版印制和喷墨印制。其中,丝网印刷工艺精度可达10μm,具有较高的天线制备精度,但采用的油墨一般为高黏度油墨,墨层厚度较大,不适用于超高频、微波段墨层较薄的天线印制。凹版印制工艺可以获得较好的图形分辨率,印制油墨的层厚适中,但印制过程中印制压力大,可能使天线发生扭曲变形而影响天线的性能。柔性版印制基底材料适用广泛,但印制过程中的印制压力会使印版变形,造成制备的天线边缘均一性差,降低天线成品率。喷墨印制法是一种非接触式的数字化无版印制工艺,其制备过程中喷头与基底不接触,避免了微喷头的损坏和导电油墨被污染,对基底表面不产生压力,提高了制备稳定性和精度;可以使用较低黏度的墨水;无需制版,简化了印制过程;对天线图形可以在线修改,提高了天线制备的灵活性。

可弯曲、缠绕和拉伸的柔性光电器件吸引了可穿戴和移动应用的兴趣。在“用于柔性光电的 360° 全向、可打印和透明光电探测器”的研究中,相关研究团队展示了一种透明的360°全向光电探测器 (PD),它可以拉伸并缠绕在柔性或弯曲的基板上。通过喷墨打印(MicroFab Jetlab 4系统)将交错的ZnO和Ag纳米线 (NWs) 嵌入热塑性聚氨酯中,该器件在可见光区域具有>75%的透射率,显示出高光响应性和响应时间(分别为10-30A/W和0.8s)。此外,柔性PD在变形下表现良好(在60%应变下光电流仅衰减9%,当器件以5mm半径弯曲时损失8%),这使得它可以很容易地应用于曲面,例如作为皮肤或光纤。这项研究为开发可应用于光纤、可穿戴电子设备、自供电系统、生物信号监视器和表皮电子设备的柔性光电技术打开了大门。(上图a是植入柔性TPU基板的NW PD结构阵列示意图。b是NW PD器件的制造过程。c是器件几何形状的SEM图像。黄色区域(假色)代表Ag电极,蓝色区域代表用于光电检测的ZnO活性材料。d是(c)的扩展图,显示电极和活性材料均由NW网络组成。e是透明PD的照片)

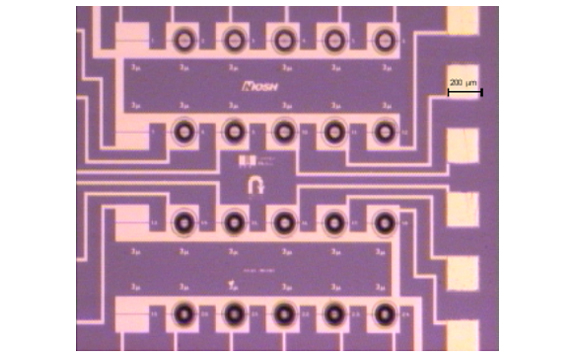

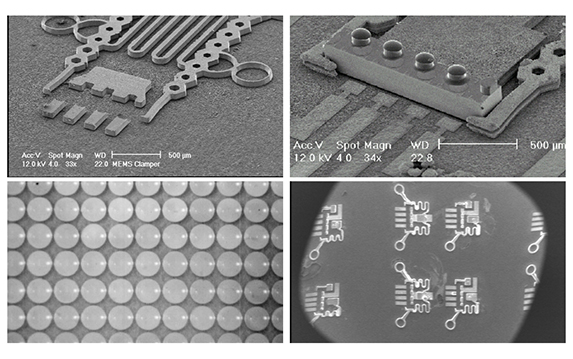

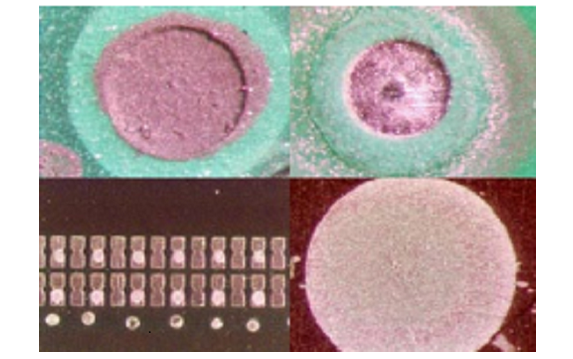

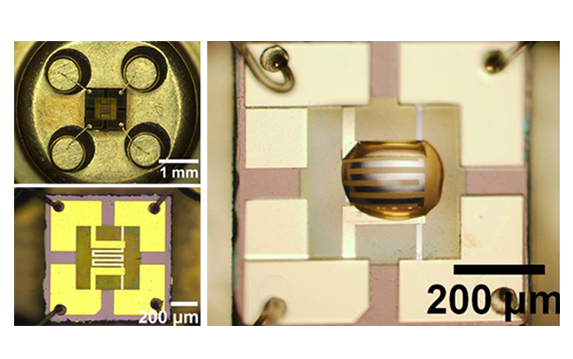

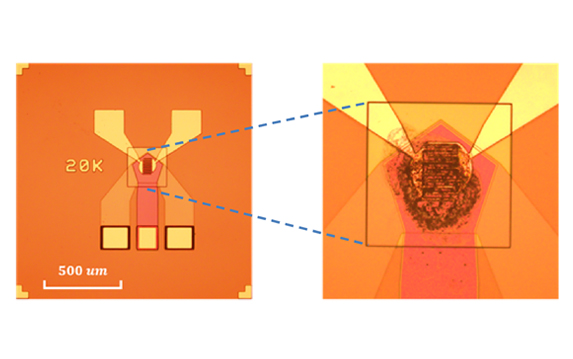

传感器是能将感受到的信号转换成电信号或其他能输出信号的一种检测装置。目前常见的传感器有湿度传感器、气敏传感器、光传感器、生物传感器等。如今,传感器产业正处于由传统型向新型传感器发展的关键阶段。新型传感器向微型化、多功能化、数字化、智能化、系统化和网络化等方向发展的同时,对传感器的制备方法提出了更高的要求。喷墨打印技术是一种非接触式的数字成型技术,属于一种材料节约型沉积技术,用于打印的油墨可以是溶解或分散在溶剂中的液相材料。其工作原理是墨水腔受到突然的压电作用,导致腔室的体积减少,墨水从腔内喷出,之后墨水在重力与空气阻力的作用下喷射压降到撞击的基材上,在获得的动量作用下扩散,随着表面张力辅助流沿着表面流动,墨滴通过溶剂蒸发法干燥后形成要打印的图像。 化学传感器材料可通过喷墨印刷到MEMS器件上,用于临床诊断、制造过程控制、环境监测等。利用MicroFab公司的按需式喷墨技术,可以在50μm或更大的传感器结构上直接沉积。目前已成功制备100μm传感器元件的化学反应传感器阵列,用于快速筛选功能聚合物。一个静电(电容)传感器,由于传感器结构太小,不能将功能聚合物直接沉积到亚微米传感元件上。因此,使用Micro Fab公司的按需式喷墨技术,可以将2x4μm或更小的结构喷墨沉积,通过微沟槽将聚合物导向传感结构。(上图为100μm化学电阻传感器元件,用于快速筛选功能聚合物,由Lee Weiss,Carnegie Mellon提供)

化学传感器已经成为MEMS器件研究和开发中的一个相当热门领域,这是由于需要大量用于爆炸物、化学药品、药物滥用、工业气体、住宅气体和许多其他气体的低成本传感器。这些传感器中的大多数使用电或光活性材料,或者更简单地说,具有使敏感的分子暂时粘附到其表面。其中,大多数这些传感材料都是敏感材料,即不能用光刻技术处理。此外,因为它们是敏感的,它们通常被应用于制造工艺的最后部分;通常,这是在非常脆弱的非平面上进行制造。这些因素使得MEMS化学传感器制造成为一个广泛探索使用喷墨打印技术的领域。 化学电阻材料,即当暴露于特定氛围环境时可改变电阻的材料,是MEMS传感器器件中广泛使用的传感材料。纳米材料和MEMS结构的新发展节省了正在开发的时间。如图所示为用于检测呼吸机中挥发性有机化合物,左上图为传感器的基本结构是一对螺旋电极,位于直径为350μm的SU-8凹结构,直径为250μm。右下图,通常可包含多种传感材料的多个传感和参考元件被集成在一个2.65毫米的芯片上,该芯片还包含所有所需的控制电子器件。该芯片被组装到常用于光学器件的TO-5封装中(左下图)。 化学传感材料硫代金纳米粒子悬浮液中,并沉积在传感区域。但在左上图中看不到,使用喷墨设备将15滴标称30pL的体积沉积到传感器上。右上图显示了沉积225个标称30pL液滴后的传感区域,产生1.5μm的平均薄膜厚度。值得注意的是在传感区域使用了两个润湿“挡块”。SU-8凹井包含分配的初始流体体积,防止润湿到模块的其他区域。此外,在干燥过程中,流体从凹井的外部结露,使得所有的颗粒都沉积在电极区域上。这种自定中心行为可导致阻抗变化小于10%。 传感器材料的打印不仅发生在单个的管芯上,而且还发生在封装工艺中。这有效地将传感材料沉积方法限制为喷墨打印方法,并且在产品中印刷固定在夹具中的多个传感器的要求将需要数据驱动方法,除非夹具是高精度的。如果使用接触分配方法,通过量将受到分配器为每个分配器进行垂直移动的要求的限制。谐振微机电系统结构检测谐振频率的变化,该变化与敏感的分子的吸附引起的谐振结构的质量变化相关联。利用可以在微机电系统器件的集成电路中实现的众所周知的集成电路,可以准确地实现对谐振变化的检测。微机电系统制造技术可以产生极低质量,高品质的共振结构,允许检测非常低浓度的目标分子。

在“用于室温 VOC 传感的喷墨打印复合材料:从墨水配方到传感器表征”的研究中,作者报告了化学电阻传感器的制造和表征,该传感器由热塑性弹性体(TPE)、苯乙烯-乙烯-冉-丁烯-苯乙烯和高结构炭黑(CB)组成,用于在室温或接近室温下检测碳氢化合物(RT)。这些传感器是通过按需喷墨打印 (IJP)(MicroFab喷墨打印系统)制造的,其中配制了可喷射墨水,并根据不同墨水成分(即聚合物浓度、溶剂混合物和CB分散体)系统地研究了它们的可印刷性。打印的传感器的特征在于暴露于各种分析物,显示出对非极性化合物(戊烷、庚烷)的高灵敏度,对极性非质子分析物(丙酮)的中等灵敏度,对极性质子分析物(乙醇)的低灵敏度,并且对湿度几乎不敏感。在28°C下运行时,由于分析物快速扩散到TPE中,传感器具有快速响应和恢复(几秒钟)。此外,结果表明,通过增加打印的薄膜中的液滴间距,传感器响应和恢复进一步提高,而不会影响灵敏度。这种性能证明了基于TPE的纳米复合材料在RT检测挥发性有机化合物方面的巨大潜力,以及IJP作为一种合适的制造方法,可在需要低成本和低功耗传感器的应用中将传感材料与电子设备集成在一起。(上图为:a) 打印在氧化铝基板上的液滴显微镜图像,打印的复合材料含有8vol%CB。它被打印为1x10液滴阵列,重复五次。 b) 传感器平台的示意图,由氧化铝基板组成,正面有丝网印刷的Au IDE,背面有Pt加热器;传感材料被喷墨打印到Au IDE上。 c) 使用立体显微镜拍摄的传感器平台上喷墨打印的感觉薄膜的图像。以50μm的液滴间距和100 毫秒的等待时间打印感觉薄膜。 d) 感觉薄膜的放大图像显示了IDE之间的有效感应区域的完全覆盖。 e) 含有8vol%CB的感觉膜的SEM图像,显示了CB颗粒在SEBS基质中的均匀和密集分布。 f) 含有3vol%CB的感觉膜的SEM图像,显示了SEBS基质中CB颗粒的稀疏分布。)

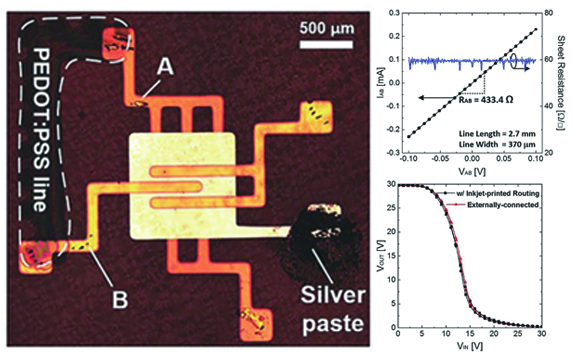

上图照片是具有喷墨打印布线的VS-COFET逆变器(虚线区域)。上图右上方是喷墨打印线的I-V曲线和薄层电阻。上图右下方是外部连接逆变器和喷墨路由逆变器之间的比较。喷墨打印线电阻的影响可以忽略不计。 打印的线的制备方式是在MicroFab的高分辨率喷墨打印系统Jetlab Ⅱ上将配制的墨水以液滴的方式落在底板上,最终在底板上沉积形成导电线。所使用的是由MicroFab提供的40μm喷头。最终打印的PEDOT:PSS线的宽度约为370μm,长度约为2.7mm。

上图是用同一设备印刷的各种尺寸(小直径80μm)的胶点,可调整局部材料密度。在医疗设备、曲面屏幕、MEMS组件等器件的制备方面,均需要合理有效地分配非接触式粘合剂,以防止损坏或污染设备。这是因为,精密仪器制备中,微型光学元件附着在非常小的其他元件上,如何使在双方达到紧密连接是关键。常用于粘接的材料可以是热塑性/热固性/热熔氰基丙烯酸酯、环氧UV固化硅酮丙烯酸酯聚氨酯,且均可使用喷墨技术进行微点胶打印。许多商用胶粘剂产品适用于喷墨沉积,而另一些则需要进行调整。考虑在分配器孔口达到的剪切速率,50cPs被认为是流体粘度的实际极限,因此,具有较高粘度的商用粘合剂可以通过加热或稀释的方式引入喷墨式分配器的操作范围。 喷墨微点胶的优点在于准确控制位置、单点胶量、物料在面积上的分布和线宽。MicroFab使用喷墨打印方法可制造各种组件和设备,使用的材料包括光学粘合剂,紫外光固化聚合物,指数调整热塑性配方和其他特殊粘接材料。MicroFab高温打印头用于在220℃的温度下分配粘合剂材料,通过改变工艺参数、点阵、细线和区域,打印范围从10μm到几毫米,精度水平只有几微米。 使用MicroFab的高温打印头,粘度在100- 200cps范围内的粘合剂可以加热到100℃左右,将其粘度降低到一个可接受的范围,或使用相容溶剂稀释降低粘度,可在涂胶后溶剂蒸发,只留下粘合剂。 此外,还可以通过在商用粘合剂材料中填充金属颗粒、碳纳米管或陶瓷颗粒,改进其导热性或导电性。

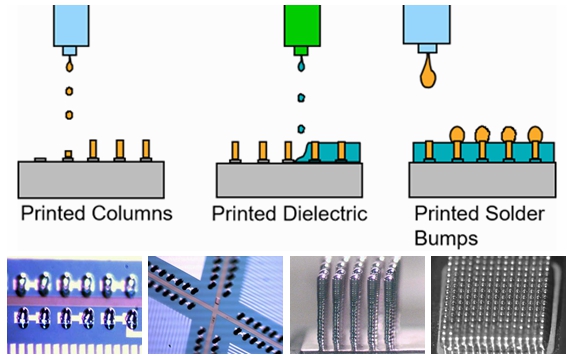

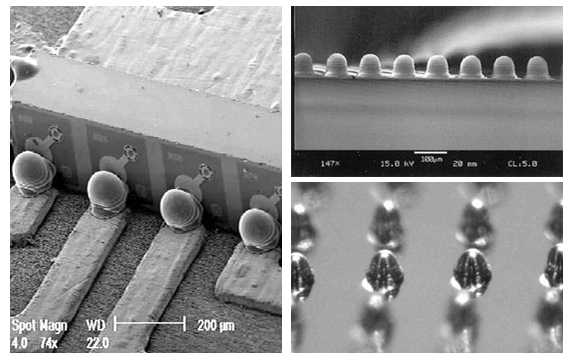

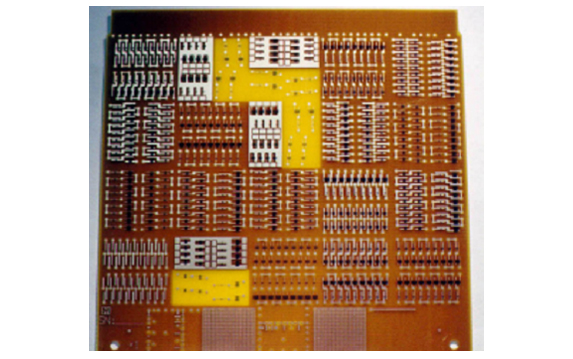

MicroFab为电子制造行业开发出了先进焊料沉积设备,其SolderJet焊料喷射技术是基于压电按需模式来喷墨打印,能够产生直径为25-125μm,每秒2000次的熔化焊料滴。基于焊料喷射的沉积是低成本的(不需要工具)、非接触的、灵活的和数据驱动的(不需要光刻刻蚀或掩模,因为打印信息直接由CAD设计,并以数字方式存储),并且是环境友好的(这是一个没有副产物的增材制造过程)。目前倒装芯片工艺中使用的焊料凸点(solder bump)通常在100微米左右,随集成电路的小尺寸,高密度的发展,对于倒装技术的焊料凸点尺寸会越来越小。MicroFab研发团队在硅片上进行了大量实验,以评估喷墨打印技术对小尺寸凸点的适用性。MicroFab团队还开发出了新的无铅喷墨打印技术,用于制造高密度IC封装。皮升级的焊料(直径小于25μm)可在240℃的高温下进行打印。设备利用数字化驱动拥有更高的集成度,更低的成本和更高的灵活性。MicroFab团队还将SolderJet技术应用在3D封装上,并提出了一套完整的解决方案,芯片与芯片之间完全用SolderJet技术来键合。SolderJet技术潜在的应用包括:集成电路封装,芯片级封装,光电互联和印刷电路板制备。焊料可以每秒超过2000个bumps打印在基板上,相关的垂直通孔也可以进行打印。

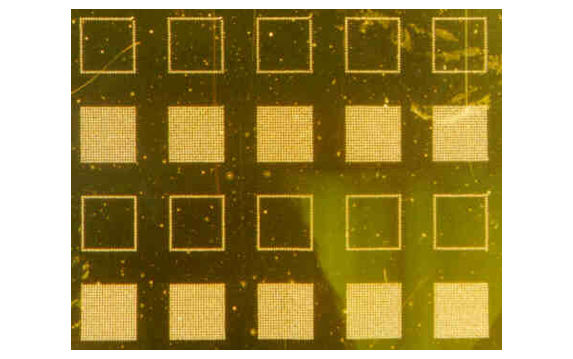

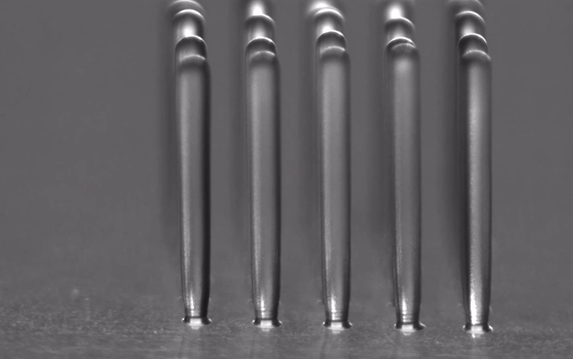

目前在倒装芯片工艺中使用的焊料凸点通常在100-125μm范围内,尽管一些公司目前正在评估75μm的凸点。由于在集成电路器件中实现了更高的电路密度和/或更多的I/O计数,因此可能需要更小的凸块用于倒装芯片工艺。MicroFab进行了初步实验以评估Solder Jet技术对较小凸块尺寸的适用性。上图显示了以50μm间距沉积在金属化板上的35μm 63/37焊料凸点阵列。

SolderJet技术(焊锡喷射技术)的目标是用于电子组装过程,其中焊料被用作将电子组件组装到基板的附件和/或结构材料。SolderJet技术基于压电需求模式喷墨打印技术,能够以每秒400的速度放置直径为25-125μm的熔融焊锡滴。通常使用220ºC的工作温度,并且已经证明了300ºC的温度。该温度范围已被用于印刷传统的SnPb和无铅焊料,例如SnCu,In和Sn。喷锡是一种环境友好的过程,不需要电镀化学药品,仅在准确的位置打印所需数量的焊料。 SolderJet沉积是数据驱动的,因此不需要诸如照相工具或丝网之类的硬工具。SolderJet沉积的一种应用是晶圆隆起。上图右上角显示了一个边界阵列,其中心点在150μm处有60µm的球,而区域阵列在250μm中心点处有100μm的球。 SolderJet沉积是非接触式的,可以在3D空间中以任何角度定向,以适应独特的应用。打印头旋转45º可以将这些焊点沉积到导体和VCSEL阵列之间的直角界面上。可以在单个位置进行多次沉积来创建3D焊料结构,包括CSP概念原型中所示的150μm中心的240μm高的塔。已经使用喷墨在塔之间分配了聚合物,以在回流期间保持几何形状。 SolderJet打印头可以安装在MicroFab的Jetlab打印平台,可作为用于集成到用户的平台的子系统。

微机电系统(Micro Electro-Mechanical System,简称MEMS),是微电子技术与机械加工技术结合的典范,涉及微电子、流体力学、材料力学、声学等多种科学工程技术。MEMS具有以下几个特征:(1)尺寸在毫米到微米范围之间,区别于传统机械,但并没有进入到物理上的微观层次;(2)基于硅微加工技术制造;与微电子芯片相同,可以大批量、低成本生产,使性能价格比较传统的宏观机械制造技术有大幅度的提高;(3)MEMS中的机械不限于狭义的机械力学中的机械,它代表一切具有能量转换、传输等功能的效应,包括力、热、声、光、磁、化学和生物等;(4)MEMS的目标是微机械与IC集成在一起的微系统,即具有一定自适应处理能力的智能化微机电系统。由于单个封装需要集成多种功能,MEMS封装需要光学和电子I/O,并且需要非平面结构的制造,通过光刻工艺难以实现。 一般来说,压电系统难以在150℃以上的温度下工作。Micro Fab公司研发的Jetlab II平台可用于喷墨点胶应用,研发的压电喷墨设备可在高温下操作,使用按需模式喷墨技术分配高粘度聚合物、焊料和其他材料。目前,该设备可成功用于嵌入式电阻的喷墨打印,印刷电阻的尺寸从125μm到几毫米。此外,还可用于电容器和电感器的打印,电容器打印时,由于下电极、电介质和上电极层依次铺设,可以通过重复铺设形成多层电容器,改变电介质的面积和厚度改变电容量值的范围。电感器打印时,主要是打印中心电极、铁氧体层和导体线圈,可通过改变印刷线圈的匝数来改变电感值。目前,通过喷印已成功制备出铁氧体纳米颗粒层上的250μm 银纳米颗粒线。

喷墨打印技术可与其他技术一起用于生物MEMS器件的封装和制造,例如:微透镜、微透镜光纤头或电子板(用于微光学互连的焊料沉积)。用于MEMS光学器件的封装如上图所示(上图为MEMS光学器件封装示意图,图a 用于光电芯片被动对准的MEMS夹持具;图b 使用图a 中的夹持器将透镜VCSEL阵列对准光电芯片;图c 打印的微透镜阵列示意图;图d 包含多个夹具的加工晶圆)。例如,采用MEMS的方法制备被动对准的夹持器,比制造中采用主动对准具有更低的人工成本。固定的VCSEL阵列也如上图所示。不同的夹持器可以在同一晶圆上加工,形成一个光学工作平台。

高温焊料喷墨打印系统-固体聚合物高温打印测试,上图直径约为116μm。目前在睿度实验室验证的小圆柱直径为60μm。固态聚合物高温打印的光滑程度与选用的温度有关。

随着3D打印和微纳科技的发展,近年来国内外研究人员已经开发了多种3D微结构打印工艺、打印材料及装备,并应用于多个领域。如航空航天、汽车、医疗、模具、建筑等行业。

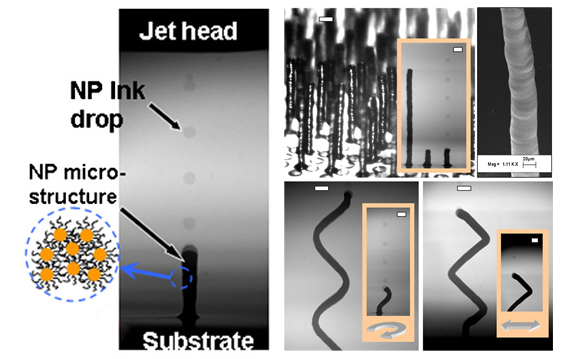

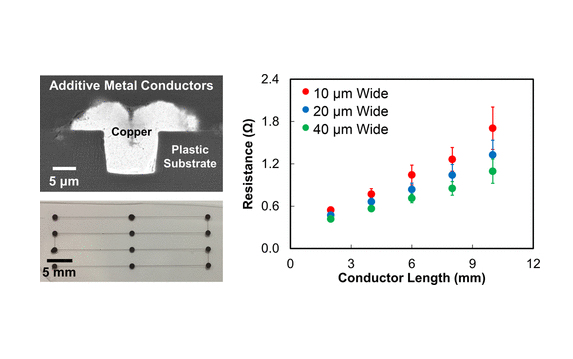

功能材料的喷墨打印是实现低成本、大面积电子产品的关键技术。相关研究团队在用于低温3D微金属结构制造的金属纳米颗粒直接喷墨打印的研究中,通过金属纳米粒子(NP)的直接喷墨打印(MicroFab按需喷墨打印系统)展示了低温3D微金属结构制造,作为一种通用的直接3D金属结构化方法,代表了传统真空沉积和光刻方法的替代方法。金属NP墨水被喷墨打印,以利用纳米材料的大熔化温度下降和NP墨水配方的简易性。对NP墨水稳定3D喷墨打印的基本条件进行了参数研究。此外,还展示了各种3D金属微结构,包括微金属柱阵列、螺旋、锯齿形和微桥,并进行了电气表征。由于该过程需要低温,因此它具有在塑料基板上制造电子产品的巨大潜力。(上左图显示了一个侧面的传输图像的NP 3D喷墨打印过程。上右图为通过改性NP喷墨打印制备金属NPs的各种三维微观结构:(a)微柱阵列,(c)微螺旋,(d)微锯齿,(b)微柱的SEM照片。插图条为100μm。)

纳米银墨水,使用Jetlab II打印。MicroFab的Jetlab系列喷墨打印系统具有即时打印曲线和同步打印头垂直运动的能力。此功能允许将诸如导电螺旋之类的结构用作天线或无扭结的导电迹线,以有效地打印电路并具有恒定的线宽,这是传统光栅扫描无法保持的。无缝同步的垂直打印头运动可以在结构化表面上打印。

美国明尼苏达大学C. Daniel Frisbie教授团队通过使用MicroFab喷墨打印技术将银纳米粒子墨水沉积到毛细管通道末端的储液点(直径750μm,深度10.5μm)中,利用毛细作用自发的流动填充到毛细管通道中,为化学镀铜反应提供均匀的银籽晶层。喷墨技术优化后SCALE(用于电子产品的自对准毛细管辅助光刻)工艺可以制造嵌入柔性塑料基底中的高分辨率、高纵横比、低电阻金属导线。(2020)

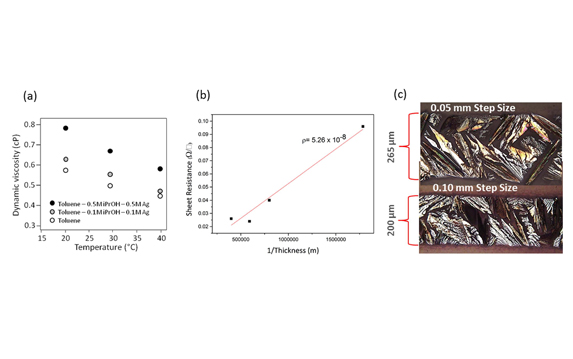

喷墨打印为电子系统中金属互连的沉积提供了一种有吸引力的方法,并实现了低成本、环保的制造途径。然而,几乎所有当前的金属喷墨工艺都需要沉积后烧结处理以实现最佳导电性,因为生长机制涉及离散纳米颗粒的聚结。通过直接打印银来减少步骤数量的制造工艺,无需烧结打印的金属,将是非常有利的。利物浦大学相关研究团队在“用于导电薄膜无烧结印刷的银油墨配方”的研究中,描述了一种可直接打印(MicroFab Jetlab 4喷墨打印系统)结晶银的无烧结工艺。该工艺利用为原子层沉积(ALD)开发的化学物质,形成研究人员称之为新墨水配方的基础;活性有机金属油墨(ROM)。这些ROM油墨配方能够沉积低温、高导电性金属薄膜,无需后续烧结处理。为了降低直接形成金属银的温度,研究人员添加了一种醇作为催化还原剂来离解有机金属成分。使用他们的新型ROM油墨在120°C的玻璃基板上打印的银膜具有导电性,典型电阻率低至块状银的39.2%,无需烧结。(上图:(a)基于[(hfac)(1,5-COD)Ag]的油墨配方的动态粘度随温度的变化。(b)打印遍数对电阻率的影响。(c)使用0.5M:0.5M油墨配方,以10mm/s的速度打印Ag轨迹,步长为0.05mm和0.10mm)(2016)

石墨烯二维材料因其优异的导电性、高柔韧性和轻质等显著性能,在可穿戴电子领域显示出广阔的前景。各种技术已被用于制造石墨烯基电子产品,,如光刻、模板辅助合成和化学气相沉积等。然而,这些方法图形化通常涉及复杂的程序、有毒的溶剂和额外的机械设备,对于大规模的工业生产具有极大的挑战。常州大学医学院通过MicroFab的Jetlab 4xl-A在柔性基底上成功制作了石墨烯导电图案,而不需要任何后处理,制备具有显著机械耐久性的导电石墨烯线组成的电子电路和WIFI天线的小线宽为100μm,导电率可达2.69×104Sm-1,DNS延迟为243ms,网络速度达到4.64Mbps,与目前的商用移动电话天线相当,显示出喷墨打印技术在石墨烯基可穿戴电子产品工业化中巨大的应用潜能。(2021)

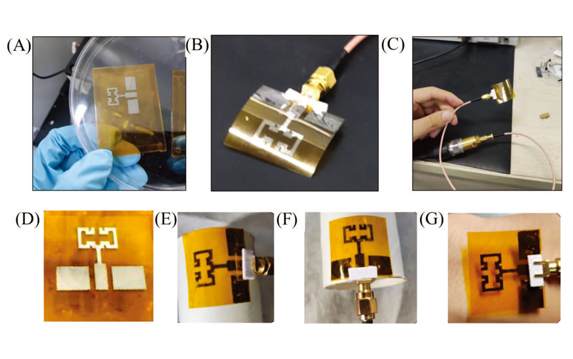

天津大学相关研究团队在“工作电极具有复合纳米结构表面的柔性电化学葡萄糖传感器”的研究中结合分形天线和蛇形天线的优点,提出了一种30×30×0.05mm3的小尺寸可弯曲共面波导天线,实现了超宽带特性,同时避免了传统微带天线介电层厚度大(大于1mm)和体积大的问题。利用Ansys高频结构模拟器对天线结构进行了仿真优化,并采用喷墨打印技术(MicroFab Jetlab II喷墨打印系统)将天线(纳米银材料)打印在柔性聚酰亚胺基板上。实验表征结果表明,该天线的中心频率为2.5GHz,回波损耗为-32dB,绝对带宽为850MHz,与仿真结果一致。结果表明,该天线具有抗干扰能力,能够满足超宽带特性。当横向弯曲半径和纵向弯曲半径均大于30mm,蒙皮接近度均大于1mm时,谐振频率偏移量大多在360MHz以内,与不弯曲条件相比,可弯曲天线的回波损耗在-14dB以内。结果表明,所提出的喷墨打印柔性天线具有可弯曲性和可穿戴应用前景。(2023)

非平面打印。

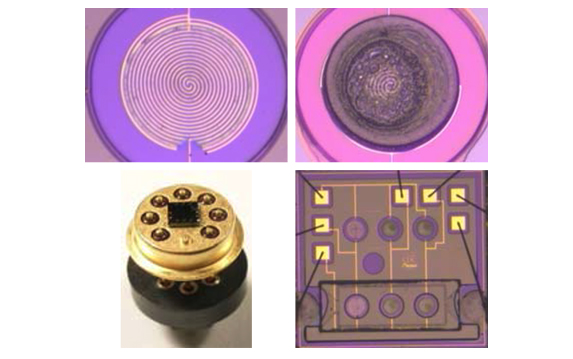

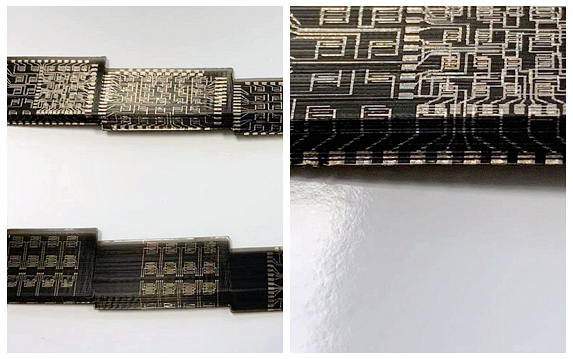

结构健康监测(SHM)代表了下一代碳纤维增强复合材料无损检测。磁致伸缩SHM应用面临的一个挑战是执行器和传感器的轻量化和易于安装。喷墨打印(IJP)技术非常适合生产可与磁致伸缩致动器配对以检测应变的小型电子感应传感器。这些传感器有几个优点:它们的厚度可以小化,表面积可以大化以提高灵敏度,并且可以制造复杂的多股线圈配置。在“用于磁致伸缩结构健康监测的平面喷墨印刷铜感应线圈:与散装空气线圈和各向异性磁阻传感器 (AMR) 传感器的比较”的研究中,谢菲尔德大学相关研究团队对具有不同参数(线圈数量、单线/双线、尺寸)的IJP感应线圈的功效进行了参数研究,该线圈在许多执行器功能化复合试样(FeSiB带和浸渍环氧树脂传感器)上进行了测试。样品的特征是通过感应应变测量它们的电感响应。10匝单线IJP传感器的灵敏度和准确度提高了 1) 70匝手绕线圈、2) 三轴AMR传感器和 3) 其他小于10匝的IJP执行器。这归因于复合材料表面的接触面积增加以及应变检测的小的灵敏度(即匝数和表面积)的要求。(上图为2个样本。 左起:直径22mm(小)的10匝单股线圈,直径33mm(中)的10匝单股线圈,直径14mm(小)的5匝单股线圈,外径5匝的单股线圈20mm(中)。)(使用了配有两个喷头的MicroFab Jetlab 4系列的喷墨打印系统,均配备60μm 喷嘴孔。第一个喷头用于沉积基于功能性铜纳米颗粒的墨水,另一个喷头用于沉积UV固化绝缘体墨水。)(2021)

上图显示了使用喷墨技术和两种后处理方法打印两种不同铜油墨的结果。打印和后处理都是在惰性环境(手套箱)中进行的。 喷墨打印的铜层:左上角,打印的纳米铜颗粒墨水;右上角,激光退火;左下角,打印的溶液相铜;右下角,热转换。

在PE材料上喷墨打印的铜线图案。(MJ-AT- 01, MicroFab)

在PET基材上喷墨打印的TIPS并五苯/ APC TFT阵列。

喷墨打印混合碳纳米管/纳米晶体光传感器。在PET柔性透明基板上制造MWCNT-NP(多壁碳纳米管)的喷墨打印传感器。MWCNT通道打印在打印的银电极之间。

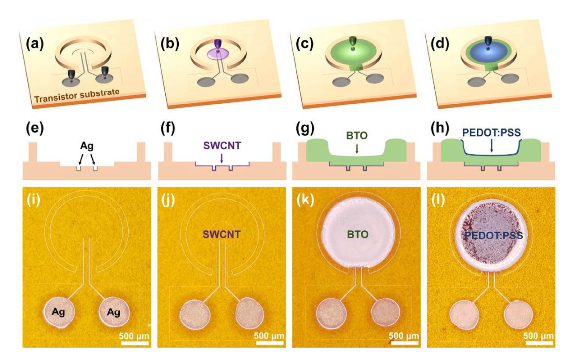

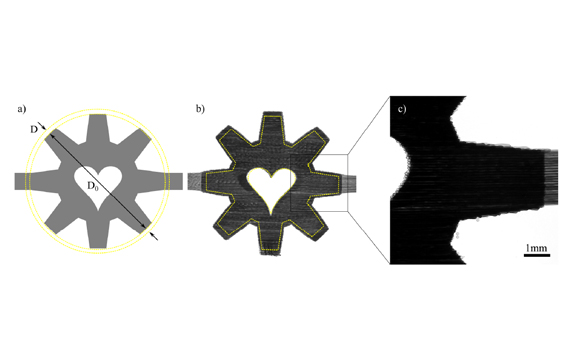

在“压印塑料基板上的全印刷、自对准碳纳米管薄膜晶体管”的研究中,明尼苏达大学相关研究团队提出了一种使用单壁碳纳米管 (SWCNT) 网络作为通道材料在塑料上打印薄膜晶体管 (TFT) 的自对准工艺。 SCALE(电子自对准毛细管辅助光刻)工艺将压印光刻与喷墨打印(MicroFab MJ-AT-01,直径80μm)相结合。 具体来说,墨水被喷射到压印的储存器中,然后由于毛细作用,它们会流入狭窄的设备腔中。 研究人员在SCALE工艺中结合了复合高k栅极电介质和对齐的导电聚合物栅极电极,以实现比先前设计更小的面积足迹,从而产生平均p型载流子迁移率为 4 cm2/V 的低压 SWCNT TFT ·s和104的开/关电流比。研究团队的工作证明了SCALE工艺在塑料基板上制造具有良好I-V特性的基于SWCNT的TFT的巨大潜力。(2018)

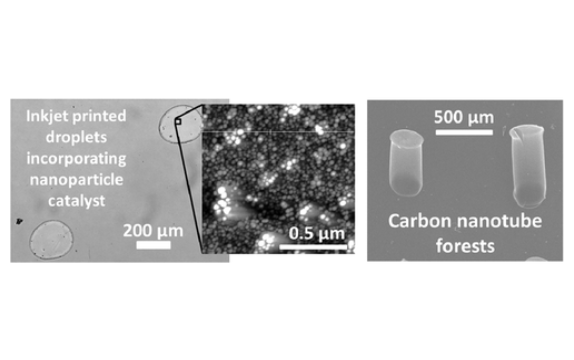

在“使用喷墨打印催化剂的图案化垂直排列碳纳米管的高产率生长”的研究中,报告了通过使用喷墨印打印沉积纳米颗粒悬浮液,在生长基板上的特定位置制造垂直排列的碳纳米管。碳纳米管作为垂直排列的森林以高产率生长到大约400μm的长度。与传统的图案化技术(例如电子束光刻或光刻)相比,用于催化剂制造的喷墨打印显着提高了垂直排列的图案化纳米管林的生产率。(2013)(结果表明,喷墨印刷中碳纳米管森林的生长与化学气相沉积 (CVD) 制造的碳纳米管森林相似,但所需的处理时间更短。)

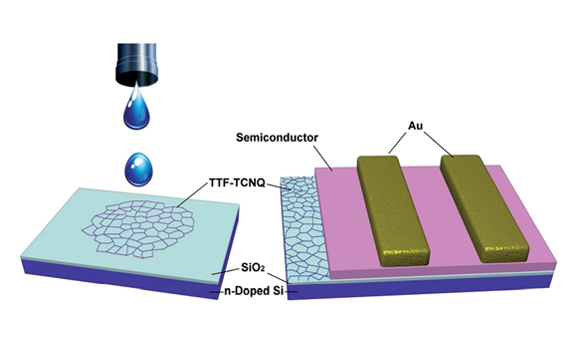

有机半导体和电介质之间的界面在决定有机场效应晶体管 (OFET) 的器件性能方面起着重要作用。 在“喷墨打印的TTF-TCNQ纳米网作为高迁移率有机场效应晶体管的有效改性层”的研究中,研究了均匀喷墨打印(MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab Ⅱ)的四硫富瓦烯-四氰基醌二甲烷(TTF-TCNQ)纳米网作为OFET中半导体层和电介质之间的缓冲层。与正十八烷基三乙氧基硅烷(OTS)改性层相比,研究团队观察到“有效”场效应迁移率增加了数十倍,同时保持了基于TTF-TCNQ的器件的高开/关比。 这项工作表明,凭借低成本、高性能和可打印性的优势,TTF-TCNQ纳米网可以作为OFET的优良缓冲层。(2013)

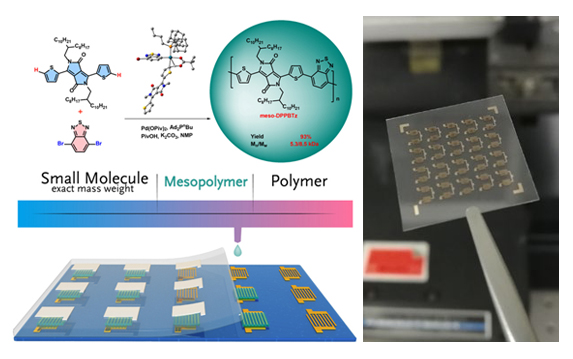

中国科学院化学研究所有机固体院重点实验室、天津大学理学院的科研人员合作,采用一步法合成了一种分子量介于1-10 kDa之间的新型共轭材料体系,称之为“介观聚合物(Mesopolymer)”。实验证实介观聚合物的电子传输能力远超传统聚合物(性能提升比可达124倍),显示出明显的n-型与双极性性能。(上图为Meso-DPPBTz介观聚合物的合成及采用MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab Ⅱ喷墨打印场效应晶体管器件阵列)(2019)

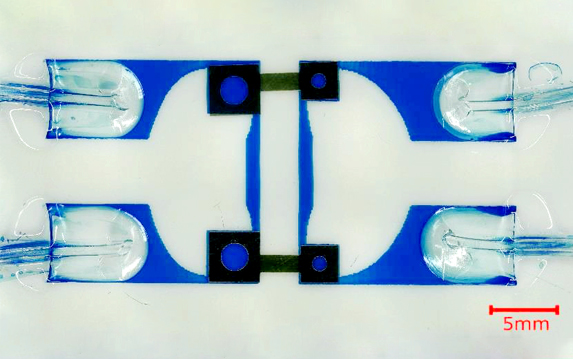

融合丰富的皮肤触觉反馈增强现实主义和用户沉浸在虚拟和增强现实环境。一个主要的挑战是在不影响用户灵巧性的情况下,在指尖上提供准确定位的皮肤刺激。这种厚度低于200μm,完全打印,可拉伸的液压放大Taxels (HAXELs)可以实现静态压痕和振动触觉刺激,定位在直径2.5mm的区域。这些HAXELs直接粘在使用者的皮肤上,柔软到足以适应任何身体部位,并且可以在没有串扰的情况下以密集的阵列制造。所用到的功能材料(弹性体、可拉伸导体和牺牲层)都是洛桑联合理工学院软传感器实验室相关研究团队通过喷墨打印(MicroFab Jetlab 4xl喷墨打印系统)来沉积的,这使得多材料、聚合物基结构能够快速成型。致动器由充满油的可拉伸袋组成,它的形状受静电拉链控制。5mm宽的致动器重达250mg,产生的皮肤刺激远远高于报告的感知阈值,从DC到1kHz。即使是拉伸超过50%,它们也能很好地运作,在安置上有很大的自由度。在志愿者的手指上测试了2×2阵列:在86%的时间内正确识别了驱动象限。打印的致动器可以根据每个用户的独特形状定制密集有效的皮肤触觉。(2023)

瑞士洛桑联邦理工学院的Giulio Grasso和Herbert Shea以及新西兰奥克兰大学的Samuel Rosset在“结合喷墨印刷层的拉链静电致动器的制造”的研究中,利用MicroFab的Jetlab 4喷墨打印系统,沉积聚二甲基硅氧烷(PDMS)作为可拉伸材料(沉积材料的厚度为100µm,液滴和线之间的间距为100µm),乙基纤维素作为流体特征图案化的牺牲材料,通过将金溅射、激光切割的聚酯薄膜封装在喷墨打印层之间来集成致动器的柔性部分。在溶解牺牲材料之后,可以将介电流体注入制造的致动器中,可用于制备具有任意形状的高度集成的致动器。(2021)

洛桑联邦理工学院相关课题组已经开发出一种通过使用按需喷墨 (DOD) 喷墨打印来制造软DEA和拉链致动器的方法。他们使用Jetlab 4 (MicroFab) 打印机进行这项工作,因为它允许调整许多喷射参数。上图是通过喷墨打印制造的复杂软机器。a) 带有集成蠕动泵和两个独立流体网络的流体系统。通道充满了染色的液体,使它们可见。在操作中,黄色通道包含介电流体,而粉色通道包含要泵送的流体。➀ 接地电极,➁ 高压电极,➂ 介电通道,➃ 水通道。b) 使用多层电极、有机硅弹性体和牺牲材料喷墨打印可拉伸软机器,以创建静电拉链致动器和多级流体通道。c) 弹头驱动器是一种模拟弹头行波运动策略的印刷软机,具有14个通道和28个软致动器。➀ 高压相(×3), ➁ 接地电极,➂ 蜿蜒的电介质通道, ➃ 充液垫。(2020)

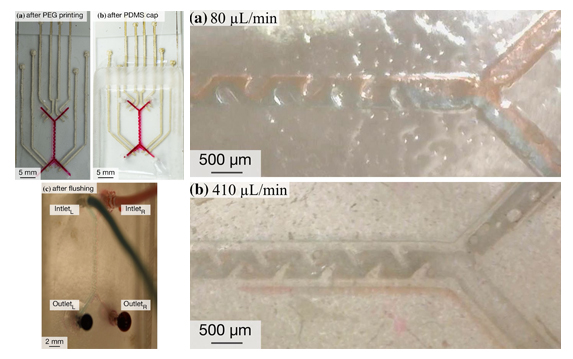

在“使用银和pdms反应油墨按需打印带有感应电极的微流体装置”的研究中,开发了一种原位固化聚二甲基硅氧烷(PDMS)反应性油墨,并通过打印(MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab Ⅱ)一个带有集成电极的完整微流控混合器来测量流体电导率、浓度和混合完整性,证明了其实用性。首先,进行了参数空间研究,以生成一组PDMS油墨和与按需打印(DOD)约束兼容的打印参数。接下来,用DOD打印的银反应油墨、PDMS反应油墨和低温聚乙二醇逸散性油墨制作了微流控混合器。最后,在0.01 ~ 1.0 M的NaCl溶液中对该装置进行了校准和测试,结果表明该装置可以准确测量电解质浓度和混合完整性。总的来说,这项工作展示了一套反应性油墨和工艺,使用低成本油墨和DOD打印技术制造复杂的微流控装置。(2017)

喷墨打印是一种具吸引力的电介质弹性体致动器电极打印技术。洛桑联邦理工学院相关研究团队在“介质弹性体致动器用炭黑电极的喷墨打印”的研究中介绍了炭黑电极混合物的制备和喷墨打印(MicroFab Jetlab 4喷墨打印系统),并对其性能进行了表征。碳黑在过去被广泛使用,因为它顺应性好;然而,它有很高的电阻,用起来可能会很脏。在这个研究中,研究团队证明了炭黑仍然是一种合适的电极材料,并且当喷墨打印时可以用来制造满足当今要求的器件。DEA正变得越来越薄,以降低驱动电压,尺寸也在缩小,以适应生物医学领域、可调谐光学和微流体领域设备的规模。喷墨打印解决了这两个问题。首先,喷墨打印是一种非接触技术,可以在无衬底薄膜上打印。其次,喷墨打印机的高精度使得打印毫米级的复杂电极几何形状成为可能。研究团队通过对印刷电极进行表征,证明了喷墨打印和炭黑电极的优点。打印的炭黑电极的电阻低到13kΩ/o,弹性模量约为1MPa,在50%拉伸下,循环电阻摆动在1500次循环中增加7%。研究团队还演示了在约94V/um的电场下,具有直径拉伸8.8%的印刷炭黑电极的DEA。最后进行了定性测试,表明打印的炭黑电极有强的耐磨性。(2017)

S-MXene墨水用于在柔性基材上制备高性能MSC。氮和硫原子的掺杂改善了微电极的抗氧化性和反应动力学,从而实现了长期的循环稳定性(10,000次循环后的电容保持率为94.6%)。通过简单的参数调整,可以自动制造具有高分辨率的形状多样图案的定制MSC,具有710 F cm-3 的出色体积电容。基于N,S-MXene,喷墨打印(MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab Ⅱ)的MSC显示出超高的能量密度8.9 mWh cm-3 功率密度为 411 mW cm-3,超过了之前报道的许多基于MXene的MSC。此外,微电极的总电压和电流输出可以通过串联或并联在有限区域内使用不同的打印参数轻松提高。这些特性是开发功能强大的小型化柔性MSCs的先决条件,该MSCs可以很容易地与一系列微电子器件集成,为更先进的喷墨打印MSCs提供了可能性。“用于高性能喷墨打印微型超级电容器的无添加剂氮硫共掺杂MXene墨水”的这项工作加速了用于下一代储能设备的喷墨打印油墨的开发,专为自供电、可穿戴、易于集成和可植入的微电子产品而设计。(2022)

美国乔治亚理工学院的D. S. Gottfried等研究者们在“基于悬臂梁的谐振气体传感器,具有用于局部传感层沉积的集成凹槽”的研究中利用压电喷墨打印技术(MicroFab Jetlab Ⅱ) 在谐振器头部的凹槽区域局部沉积化学敏感聚合物,形成气相化学微传感器平台。凹槽沉积的厚度为5μm。由于感测膜被限制在检测质量负载方面有效且在谐振器的平面内振动期间不应变的区域,所以使得传感器具有更高的频率稳定性(频率稳定性:2×10-8)和更高的传感器分辨率。传感器对甲苯的化学灵敏度为0.5Hz/ppm,艾伦方差为2×10-8,装置的检测限可低于1ppm。(2013)

微热板平台上的金属氧化物纳米结构在气体传感器研究中引起了大的兴趣,因为它们具有创建高响应性和极其便携的气体传感器的潜力。目前对这些传感器的大部分研究都集中在分层纳米结构的创建上,因为纳米粒子之间的范德华引力会导致团聚,从而损害传感器的性能。在“微热板平台上SnO2纳米结构的气体传感器性能比较”的研究中,探索了在微热板上进行喷墨打印(MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab Ⅱ),作为一种避免纳米颗粒聚集以产生开膜微结构的方法。扫描电子显微镜用于研究沉积的纳米颗粒薄膜,该薄膜具有开放的微结构,没有大的团聚。发现在干燥空气背景下暴露于甲烷和一氧化碳时,喷墨打印的 SnO2纳米颗粒的传感器响应和响应时间与分层颗粒薄膜相当。由于纳米结构的表面积增加,与SnO2微米尺寸的颗粒相比,SnO2纳米颗粒和微球都具有更好的响应。这意味着适当控制SnO2纳米颗粒薄膜的微结构可以产生与SnO2分层结构相似的气体传感器性能,并有可能用于可重现地制造高性能气体传感器。(上左图为微热板装置的光学图像,右图为通过喷墨打印沉积在微热板上的SnO2纳米颗粒墨水的光学图像)

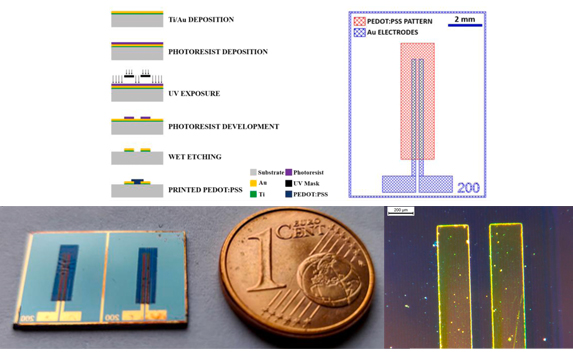

在导电共轭聚合物的研究中,电掺杂长期以来一直发挥着重要作用。都灵理工大学相关研究团队在“二次掺杂对喷墨印刷PEDOT:PSS气体传感器 VOC 和 NO2检测的影响”的研究中,使用聚(3,4-乙烯二氧噻吩)聚(苯乙烯 - 磺酸盐)(PEDOT:PSS)的导电水性配方,通过喷墨打印机(MicroFab Jetlab 4按需喷墨打印系统)成功制造了一种新型聚合物气体传感器。执行了一种用于不可逆二次掺杂的简单而稳健的处理方法(通过 H2SO4和 MeOH 后处理)以增强电导率并改善气体传感性能。实时气体传感测量是通过将设备与八种不同的分析物暴露在低浓度范围的 VOC 蒸汽中进行的,可达饱和蒸汽压的 5%,NO2 浓度为 10 ppm在21 °C 时的相对湿度 (RH) 达 10%,利用干燥空气作为载气和稀释气体。针对不同的 PEDOT:PSS 后处理传感器评估气体响应,作为稳态电阻变化与器件基线电阻之间的比率获得。观察到用浓H2SO4后处理的 PEDOT:PSS 的意外行为,而经 MeOH 和稀释的 H2SO4后处理的传感器表现出对all研究分析物的改进响应。对 5% 的氨和 NO2获得best performances使用纯甲醇后处理的设备的气体响应分别为 6% 和 28%,使用稀硫酸后处理的传感器的气体响应分别为 6% 和 28%。此外,对制造的传感器的长期稳定性和温度的影响进行了评估。总而言之,这些有希望的结果可以让研发团队更好地了解二次掺杂对电气和传感特性的影响,为电子鼻的发展铺平道路。(上图为:用于生产气体传感器的制作步骤草图及设备布局,红色层是喷墨打印的PEDOT:PSS薄膜的图案,而蓝色层对应于接触垫和电极。照片为制作的PEDOT:PSS气体传感器,光学图像为在金电极上喷墨打印的PEDOT:PSS薄膜。)(2021)

纳米结构聚合物复合材料在机械变形时电阻会发生巨大变化,因此在压阻器件的制备中具有广阔的应用前景。量子隧穿复合材料的特点是金属填充物铜颗粒之间的传导机制,嵌入聚二甲基硅氧烷(PDMS)绝缘基质中,该机制由颗粒的尖刺形态增强。PEDOT:PSS电极通过喷墨打印(MicroFab喷墨打印系统Jetlab 4xl)在复合材料的两侧,这种技术允许一步制造过程。采用常压等离子体定制系统对样品表面进行预处理,控制和增强导电墨滴的粘附和扩散。由于金属与聚合物的比例极高,导致复合材料的表面和介电性能不同,已知的等离子体条件不适合控制扩散。基于图像分析和粘附/粗糙度特性(如鼓胀和扩散)的数值解释,通过定量比较发现了油墨/表面相容性的最佳等离子体条件。(上图:压阻复合材料的制备工艺流程示意图)(2014)

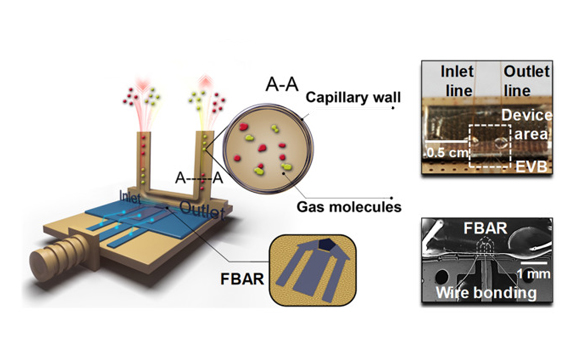

在用于气相色谱的微流体薄膜体声波谐振器气体传感器的在线检测的研究中,相关研究团队描述了一种微流体薄膜体声波谐振器气体传感器 (mFBAR),专门用作气相色谱中的在线检测器。这种微型蒸汽传感器是一种非破坏性检测器,死体积低(0.02μL)。它是通过将谐振器封闭在尺寸为15mm×15mm×1mm的芯片上的微流体通道中来制备的。带有聚合物涂层的装置在有机磷化合物的检测中表现出令人满意的性能,对化学战剂模拟物甲基膦酸二甲酯显示出低检测限(十亿分之十)和相对较短的响应时间(约十五秒)。构建了具有FID的mFBAR传感器的在线检测,并用于通过mFBAR直接测量固体表面上的浓度分布,同时控制流动相中的浓度分布。流动相和固相峰大位置的差异可以作为衡量传质速率的方便指标。通过在一次进样中获得的mFBAR和FID的响应,可以计算出与进样质量无关的参数,并将其用于识别目标分析物。在上述研究中,研究人员为了增强蒸气分析物的吸附,将聚合物溶液(聚乙烯亚胺,PEI)喷涂到了顶部电极上,通过喷墨打印(MicroFab Jetlab 4喷墨打印系统)形成薄的吸附层。(2021)

天津大学段学欣教授团队使用MicroFab的纳米材料沉积喷墨打印系统Jetlab 4进行微米级别的可重复性沉积打印(液滴体积约100pL),证明了多模碳纳米管(CNT)检测器用于气相色谱分析(GC)的可行性,所开发的CMOS兼容多模CNT传感器具有高传感性能、小型化尺寸和低功耗,对未来开发便携式GC至关重要。(2022)

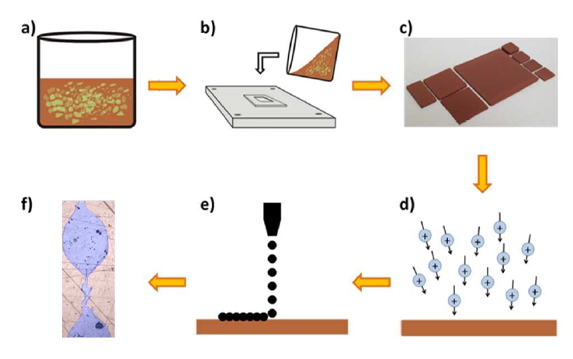

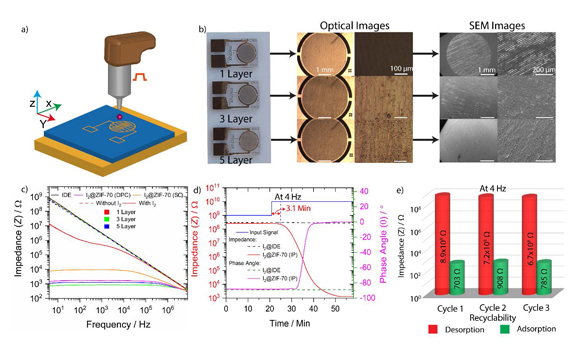

超灵敏和高选择性碘气传感器在核辐射泄漏过程中发挥着至关重要的作用,及时发现和缓解污染,确保大量操作人员的安全和设施的后续完整性。在“用于超痕量碘传感器的MOF微环境中的纳米阱工程”的研究中,相关研究团队合理地设计了一种金属有机框架(MOF),由于其优化的疏水性,它表现出优异的性能,电响应增强了近十亿倍,这使得碘分子可以很容易地通过通道迁移并且存在合适的相互作用位点,临时锚定目标分子以进行超痕量传感。与现有吸附剂(包括市售材料)相比,在苛刻环境中测试的原型传感器展示了其高选择性、超痕量十亿分之几 (ppb) 级灵敏度、良好的可逆性和非常快的响应时间,即使在高频下也是如此。此外,通过测量单晶的电响应,详细研究了原子水平的碘传感,并通过使用喷墨打印(MicroFab 高精度纳米材料沉积喷墨打印系统 Jetlab Ⅱ)确定了用于工业上可行的原型传感器的MOF层的理想厚度。从更广泛的角度来看,研究团队提出了一种针对具有混合功能的高效电传感材料的总体策略,用于设计高灵敏度碘传感器,以实现安全和可持续的未来。(上图为用于碘气传感的IDE传感器平台上的ZIF-70喷墨打印 (IP):(a)喷墨打印技术示意图。(b)喷墨打印原型IDE传感器的光学和SEM图像。(c)喷墨打印传感器在碘吸附前后阻抗值的频率相关变化,其中DPC代表滴铸技术,SC代表单晶方法。对于3层ZIF-70@IDE:(d)10Hz频率下阻抗和相位角的实时瞬态测量,以及(e)用于测试4Hz AC传感器可重复使用性的循环吸附和解吸数据。)

台湾大学化学工程系廖英志教授团队在“采用喷墨打印技术的高响应 PEG/金纳米粒子薄膜湿度传感器”的研究中,利用喷墨打印技术开发了一种高响应湿度传感器。使用MicroFab的Jetlab 4喷墨打印系统将接枝有吸湿聚合物的金纳米颗粒(GNP)以直径55μm的液滴,35μm的点间距,沉积在叉指电极上,形成厚度可控的均匀薄膜,所制备的传感器可以检测到1.8%~95%的相对湿度(RH)变化,电阻变化大至4个数量级,无迟滞现象,温度依赖性小;且传感器较薄,可快速达到吸收平衡,响应时间和恢复时间可到1.2秒和3秒;快速响应的同时保持区分频率达2.5Hz的间歇加湿/除湿循环信号。(2019)

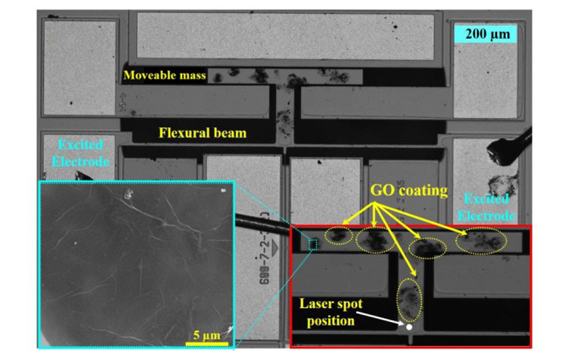

在“使用MEMS谐振器的多模激发进行选择性多分析物检测”的研究中,相关研究团队通过利用两种不同的机制报告了高度选择性的多种分析物检测;使用单个MEMS器件的吸收和热导率。为了说明这个概念,研究团队使用了一个由连接到弯曲梁和T形可移动质量的夹紧引导拱梁组成的谐振器。有限元模型用于研究器件的模态振型和机械行为,与实验数据的报告具有良好的一致性。谐振器显示出两种不同的平面外振动模式。对于湿度检测,研究团队通过使用对水蒸气具有强亲和力的氧化石墨烯(GO)对表面进行功能化来利用物理吸附。使用喷墨打印机(MicroFab的Jetlab Ⅱ喷墨打印系统)制备GO溶液并在质量表面上滴注。另一方面,冷却加热的弯曲梁用于氦(He)检测(基于热导的传感器)。当模式被单独和同时驱动时,传感器特性得到了广泛的研究。结果证实了每种模式的成功利用,用于选择性检测相对湿度和He。这种对多种分析物的新型模式依赖性选择性检测可以成为开发用于现代便携式电子设备的微型、低功率和选择性智能传感器的有希望的构建模块。(2022)

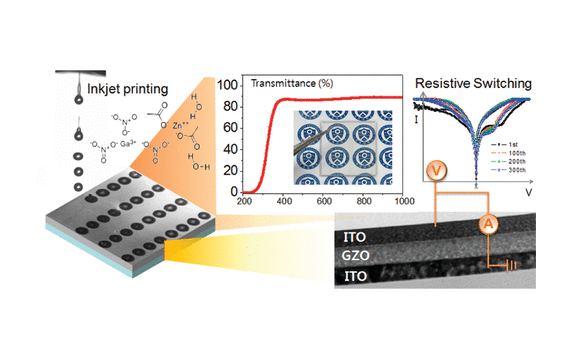

相关研究人员制造了具有 ITO/GaZnO(GZO)/ITO 配置的全溶液处理、完全透明的电阻式随机存取存储器 (sol-TRRAM)。所有层,包括有源层和顶部和底部ITO电极,都使用溶胶-凝胶溶液通过旋涂或喷墨打印(直径50μm的MicroFab喷头)沉积在玻璃基板上。sol-TRRAM是透明的,在550nm 处的透射率为86.5%。由于溶液处理的GZO层中存在足够的固有非晶格氧离子,因此不需要初始形成过程来生产透明存储器。sol-TRRAM还显示出合理的双极电阻开关,具有低工作电流 (<100μA)和出色的循环耐久性特性(>300次循环)。设置过程中的主要传导机制可以用陷阱控制的空间电荷限制传导来解释,并且由于Fowler-Nordheim隧道效应的电荷注入,势垒高度的改变导致了电阻变化。

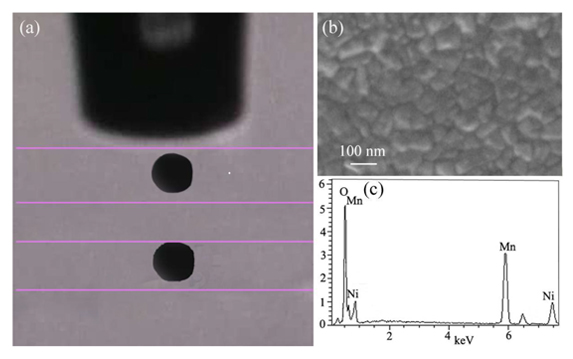

相关研究团队报告了一种简单有效的原位喷墨打印方法,用于制造纳米结构和高密度 Ni0.9Mn1.8Mg0.3O4 (NMM) 尖晶石氧化物纳米陶瓷微珠材料。 在该研究团队的方法中,陶瓷油墨是由共沉淀法合成的单立方尖晶石NMM纳米晶制成的,在有机溶液中分散良好,具有良好的分散性和稳定性。 在使用这些陶瓷墨水进行喷墨打印(MicroFab)后,NMM 微珠在不同温度下通过两步烧结 (TSS) 工艺进行烧结。 系统地研究和表征了通过TSS工艺制备的NMM纳米陶瓷微珠的烧结行为、微观结构和电性能。 这些结果表明,通过调节烧结温度可以实现具有中等电阻值(98 331-174 601 Ω)、较低热时间常数(58-147 ms)和较高材料常数(4176-4309 K)的 NMM 微珠的高性能。(2016)

陶瓷油墨稳定的流变性能是喷墨打印(IJP)的关键要求,应在雷诺数和韦伯数方面得到满足。在“用于喷墨印刷的新型水基陶瓷油墨的开发和表征”的研究中,引入了反相微乳液合成单分散纳米陶瓷粉体,平均粒径小于100 nm。两种不同分散剂的比较,即聚丙烯酸铵 (PAANH 4) 和聚丙烯酸助剂 (PAA), 表明前者对陶瓷油墨具有良好的分散效果。测量了油墨的沉降率、zeta 电位、表面张力、粘度和密度,并计算了雷诺数和韦伯数以及 Z 值。老化 72 小时后,可以获得稳定、均匀和高固含量 (20 wt%) 的陶瓷油墨。最后,陶瓷油墨在喷墨打印(MicroFab高精度纳米材料沉积喷墨打印系统Jetlab II)过程中表现出理想的打印性能。将喷墨印刷技术与烧结工艺相结合,Ni-Mn-O薄膜具有监测智能可穿戴设备温度和湿度参数的潜力。(2022)

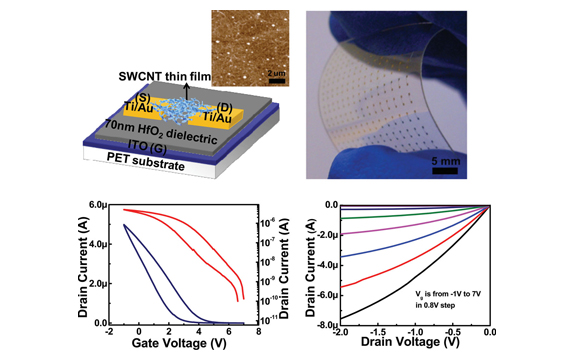

南洋理工大学相关研究团队采用喷墨打印技术(MicroFab纳米材料沉积喷墨打印系统Jetlab Ⅱ)在70nm HfO2栅极介质的PET衬底上制备了CN-TFT器件。对于通道长度为160μm的器件,通过改变印刷量,有效迁移率可以提高到43 cm2 V−1 s−1,开关比≥104。这表明喷墨打印在柔性电子领域的高性能器件制造方面是有前景的。(2012)

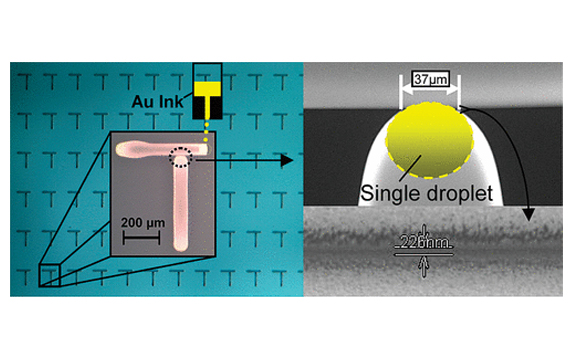

在“用于纳米级印刷电子器件的高产量单液滴电极阵列”的研究中,卡文迪什实验室相关研究团队展示了基于直写印刷(MicroFab)的纳米级电子器件可扩展制造技术的两个构建块:用于100 nm尺寸电极间隙高产量印刷的架构和用于集成有机材料和高导电性金属互连的低温银复合油墨。研究团队使用单个打印的液滴,这些液滴可以慢慢地从彼此之间脱落,即使在存在某些表面缺陷的情况下,也可以实现可靠的、高产量的图案。(2010)

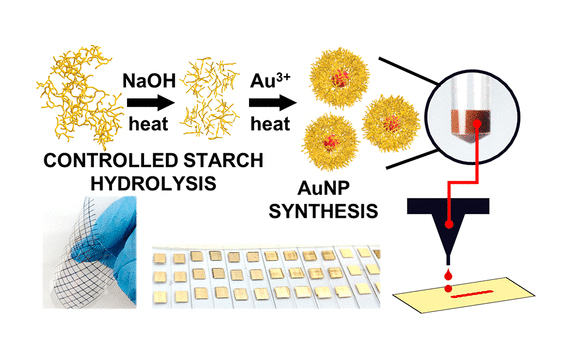

金电极在某些设备和某些需要惰性、高导电性的应用中是重要的。马尼拉雅典耀大学化学系相关研究团队采用淀粉和微波辅助加热法制备了一种适用于喷墨打印(MicroFab Jetlab 4喷墨打印系统)的纳米金(AuNP)水性油墨。通过改变淀粉的水解条件,可以控制和优化AuNP悬浮液的大小、产率和稳定性,从而获得可喷射的油墨。与金相比,优化后的配方淀粉含量低,为1.75 wt %,形成了高度稳定的AuNP油墨,干燥后已经形成了导电薄膜,并在低温下烧结。因此,整体合成方案提供了一种更环保、更便宜的替代其他AuNP合成方法。对薄膜的烧结行为进行了监测,其中,在加热时,淀粉被降解,晶体生长增加,形态从单个纳米颗粒转变为融合颗粒网络。薄膜电阻随这些物理变化而降低。通过将薄膜加热到至少200°C,可以实现<1.0 Ω/□的片电阻。因此,这种水配方油墨为印刷电子产品中使用的通常有机溶剂油墨配方提供了一种替代方案。它证明了在柔性电子设备中可能应用的不同的基板上打印导电薄膜。(2018)